La fábrica construida por La Unión en las Cuatro Higueras de Adra (Almería) es única por muchos aspectos. Es el proyecto La Unión Long Fresh. Implementa una tecnología exclusiva, Nice Tech, que mantiene las propiedades organolépticas intactas tras el descongelado de frutas y hortalizas; está asentada en la principal comarca europea de hortalizas frescas, siendo inédita en Almería; y el diseño, instalación, producción y distribución de su industria de frío ha corrido a cargo de otra empresa almeriense como SDC (Sistemas de Calor).

Nos citamos en la puerta de las instalaciones con Antonio Cambil, director general de SDC, y con Jesús Barranco, director general de La Unión que hará las veces de guía en el recorrido por las instalaciones, con un reducido grupo de empresarios que quieren conocer como nosotros las posibilidades de una fábrica de III gama (congelados) que puede marcar un hito en la filosofía agrícola de los próximos años.

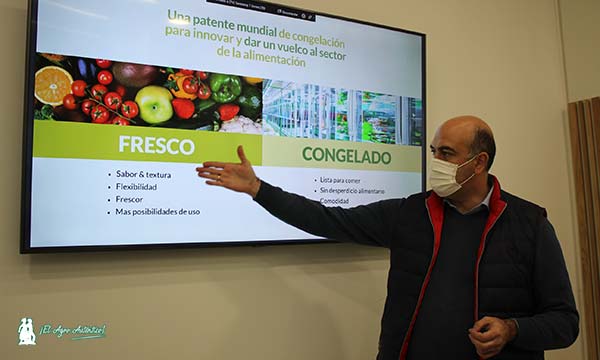

“Es la única planta de Europa con estas características y la única del mundo que produce verduras y hortalizas (el resto produce solo fruta)”, precisa Jesús Barranco, “La Unión ha conseguido por primera vez producir tomate congelado para consumir en fresco una vez descongelado. Hasta ahora no existía esa solución para el tomate. Todo el tomate congelado se utilizaba para procesar (sofritos, condimentos, etc) pero nunca para comer en fresco después de haber sido congelado”.

La construcción de la fábrica comenzó en diciembre de 2017 finalizando en marzo de 2021, momento en el que se inauguró. En la actualidad congela pimiento, tomate, pepino y cebolla, que es donde centra la actividad; pero el abanico de hortícolas puede ser mucho más amplio, al igual que en frutas donde se han hecho pruebas en melón, mango, naranja, mandarina, piña o fresa. Al finalizar el recorrido hay una degustación de todas estas referencias, sorprendiendo la textura, el color y el sabor de las mismas.

Y es que la clave de la tecnología patentada como Nice Tech está en conseguir que los productos una vez son descongelados conservan las propiedades que tenían en el momento de su recolección. ¿Cómo? He ahí el secreto de esta patente que logra conservar la atmósfera celular de los frutos.

Someramente seguiré el orden secuencial de la visita para acabar con algunas consideraciones técnicas sobre la instalación de frío, a cargo de SDC.

En la recepción de mercancía se descarga el producto fresco como el antes mencionado tomate, pepino, pimiento o cebolla. A modo anecdótico decir que ésta es la fábrica que recientemente aparecía en televisión ya que era capaz de congelar partidas de plátano de la isla de La Palma, tras la erupción del Cumbre Vieja. Así que sus posibilidades son muchas, al igual que sus clientes objetivos, entre los que podemos nombrar empresas de catering, hoteles, cadenas de restauración, etc.

“Destacar que esta innovación aporta una solución al desperdicio en las cocinas de la restauración. Casi un 60% del gasto de una cocina es fruta y verdura, perdiéndose al menos un 15% de la misma. Ésta es una pérdida directa por el limpiado, pelado, etc. A esto hay que sumar otras pérdidas en mermas por transporte, etc”, detalla Barranco.

A continuación atravesamos un área de pre-enfriado con cámaras de distinta capacidad, pasamos a una zona de higienización y limpieza y seguidamente al obrador de IV gama donde se cortan las hortalizas, bien en rodajas, en gajos o incluso descorazonando el perecedero, según sea el perfil del cliente.

A partir de ahí se implementa un tratamiento con Nice Tech, antes de pasar por el túnel de congelado, y que será la tecnología clave que permita a estas frutas y hortalizas conservar con posterioridad intactas sus propiedades, una vez se descongelen. “No hay pérdida de agua o nutrientes ni cambios de sabor o textura tras el descongelado”, describe Jesús Barranco, refiriéndose a las ventajas de Nice Tech, “el producto se mantiene fresco y natural sin perder su forma y tamaño original”.

Después del túnel de congelado seguimos nuestro recorrido por la zona de envasado hasta que Jesús Barranco nos muestra el resultado final, en forma de tarrinas de tomate o pepino, entre otras referencias, con vida útil de un año en el caso de las verduras y de tres años si son frutas.

Hecho el termosellado el producto ya está terminado. Hay una zona de empaquetado, otra para paletizar y un área de estocaje de producto congelado.

Después toca quitarnos todos los equipos de protección, y dirigirnos a una zona más cálida de la fábrica, donde Jesús Barranco hace una interesante presentación de las opciones de futuro de estas instalaciones de La Unión que se podrían ampliar más adelante, pasando de la III gama a la IV o V gama, si fuese necesario. “El futuro dirá cuál es el camino a seguir en la búsqueda del valor añadido que hemos emprendido con este centro de innovación agroalimentaria”, señala Barranco.

En esta parada final testamos en una sala habilitada para degustaciones cómo las hortalizas una vez descongeladas (tomate, pepino, pimiento y cebolla) mantienen textura y sabor, como comprobamos y apreciamos al paladar.

El montaje de una fábrica de frío inédita en Almería

La planta de La Unión es la primera en Europa que utiliza una tecnología de congelación donde las frutas y hortalizas frescas, tras ser descongeladas, conservan sus propiedades organolépticas. La instalación de frío industrial llevada a cabo por Sistemas de Calor (SDC) ha sido clave en este proyecto.

Los criterios principales en el diseño de la instalación han sido la eficiencia energética y el impacto medioambiental, buscando minimizar el consumo de energía y un refrigerante de bajo impacto en el calentamiento global.

“Por estas razones el refrigerante seleccionado ha sido el amoniaco (NH3)”, describe Antonio Cambil, director general de SDC, “las ventajas que representa el NH3 son múltiples, desde su reducido coste y buen rendimiento energético, hasta el importante ahorro económico en el mantenimiento ya que al no ser considerado contaminante está exento de tasas medioambientales”.

La instalación da servicio a varios recintos frigoríficos con distintas temperaturas:

Salas de temperaturas positivas (+4ºC) y cámaras de pre enfriamiento.

Cámaras de congelación (-22ºC)

Túnel de congelación rápido (-40ºC)

La instalación consta de tres centrales frigoríficas independientes:

Las central de temperaturas positivas, que trabaja con un circuito indirecto amoniaco /propilenglicol.

La central para cámaras de congelación, que integra un sistema de expansión seca de amoniaco.

La central del túnel de congelación con un sistema directo inundado de amoniaco. La condensación para las tres centrales es común con dos condensadores evaporativos de la mitad de potencia total necesaria.

“Con esta duplicidad damos una redundancia de seguridad a la instalación de modo que en caso de parada por avería o mantenimiento de uno de los condensadores la instalación sigue operando, a la vez se simplifica la instalación y reducimos la cantidad de amoniaco necesaria”, detalla Antonio Cambil.

El enfriamiento del aceite de los compresores se ha realizado por termosifón y por tanto la instalación tiene un único depósito de alta ubicado en altura para tal efecto.

En cuanto a la potencia frigorífica, la central de temperatura positiva tiene una potencia de 1000kw. , la central de las cámaras de congelación, 100 kW y la central del túnel de congelación, 280kw frigoríficos.

Instalación de vapor y recuperación de calor

Las necesidades de esta innovadora planta industrial incluyen calor en distintas temperaturas y formas para sus procesos. “Para cubrir estas necesidades hemos implementado un sistema de recuperación de calor de la propia instalación frigorífica y una caldera de producción de vapor de 540 Kw de potencia y 800 Kw/h a 8 Bar de presión”, añade el máximo responsable de SDC, empresa especialista asentada en Roquetas de Mar.