Tabla de Contenidos

La charla de ayer del CEO de Nantek, Carlos Uraga, en el II Foro Innovación Almería 2023 de La Unión despertó un especial interés. Este ingeniero en diseño industrial abordó un tema de gran calado como es la gestión de la plasticultura almeriense, una vez que llegan al final de su vida útil esas cubiertas y bandas de los invernaderos. La tecnología de esta empresa española hace posible transformar dichos restos del plástico en combustibles (gasolina y diésel).

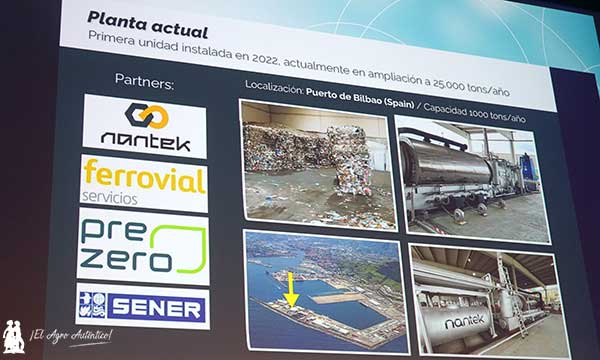

Ya hay una primera fábrica con un reactor capaz de acometer dicha transformación. Una planta situada en el puerto de Bilbao y que transforma hasta siete diferentes tipos de plástico. Pero no es la única, y he aquí lo que nos contaba Carlos Uraga, al término de su charla. “Habrá una planta similar en Almería, estamos buscando los terrenos y realizando todos los trabajos previos para hacer posible dicha fábrica”, nos comentaba, mientras añadía que también cuentan con la colaboración de la Diputación de Almería.

Datos para comprender la envergadura del proyecto

Se contabilizan 50.000 toneladas anuales de plástico en Almería, sumando a las cubiertas y bandas los plásticos del suelo y los de los envases.

Nantek calcula que por hectárea se generan 1.500 kilos anuales de plástico. “El enemigo no es el plástico, sino el residuo plástico mal gestionado. Y lo que proyectamos hacer es convertir el plástico en un recurso de segunda vida sin coste para el agricultor”, precisaba Carlos Uraga.

Durante su charla desglosaba por hectárea los kilos de plástico, unos 707 kg de plásticos de cubierta, 224 kg de la solarización o 135 kg de los dobles techos, entre otros.

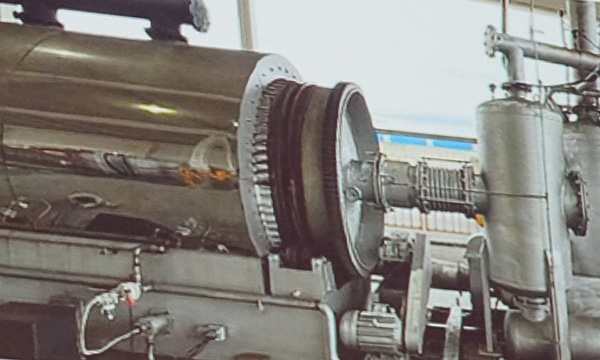

Gasolina y diésel

Carlos Uraga mostró la maquinaria de Nantek con la que ya se acomete esta transformación en la fábrica del País Vasco. Un reactor que transforma los restos de los plásticos en gas (hidrógeno y metano) en un 20%, que a su vez se recircula para crear la fracción líquida en un 75%, gasolina y diésel. El restante 5% de estos productos con valor es residuo sólido con poder calorífico.

“El proceso es completamente cerrado y con cero emisiones”, precisaba el CEO de la compañía.

También apuntaba que las grandes compañías del sector de las gasolineras en España tienen actualmente regulado que el 20% de sus carburantes debe de tener un origen similar al que propugna este proyecto de economía circular.

Uraga enfatizaba la competitividad de este tipo de tecnologías españolas, que no son únicas en el mercado, pero que a diferencia de otras del mismo rango en Países Bajos suponen un menor coste de inversión. “Si en Holanda una planta de estas características puede suponer 90 millones de euros, nosotros podemos proyectarla por la mitad de ese montante”, aseguraba.

Beneficios del proceso

Desde el punto de vista económico a destacar la reducción de costes para el agricultor y el impulso a una economía circular, además de la generación de empleo.

Otras cuestiones medioambientales son las cero emisiones del proceso, la reducción de plásticos en el entorno y en las aguas y la limpieza de espacios naturales.

Mañana cerramos el contenido del II Foro Innovación de La Unión, celebrado ayer en el Auditorio de la Universidad de Almería, con una crónica resumen del resto de ponencias.