El almacén de tomate más moderno de Europa está a cien metros del aeropuerto de Almería. Instalaciones automatizadas y robotizadas con unos equipamientos de vanguardia que han supuesto una inversión de 11 millones de euros para la CASI, un 47% de los cuales han entrado dentro de los fondos operativos.

La Cooperativa Agrícola de San Isidro comenzó hace tres semanas a organizar visitas guiadas para los socios de la misma. Hasta el momento un centenar de agricultores han recorrido este centro dedicado a la comercialización, principalmente a la exportación, ya que en torno al 80% del tomate de CASI-Aeropuerto se destina a los mercados europeos.

A diferencia de lo que pueda pensarse este proceso de mejora de maquinaria no ha supuesto una merma de puestos de trabajo. En este centro del aeropuerto hay cerca de 600 trabajadores, lo que supone la mitad de los casi 1.200 empleados de la cooperativa. El centro del aeropuerto ha aumentado su dimensión y su volumen de kilos, el año pasado fueron alrededor de 70 millones de kg en este almacén y esta campaña se prevé que se superen muy ampliamente los 80 millones. De ahí que el volumen de tareas y de trabajo también crezca.

Pero vayamos por partes en el recorrido que ayer nos hizo Esther Oliva, responsable de marketing de la cooperativa. Por la planta inferior (sótanos) es por donde el agricultor descarga su tomate en el muelle. Allí pasa por un primer control de calidad, donde se recepciona e inicia la trazabilidad del producto, que irá a continuación a la planta superior donde se hace el manipulado.

|

|

En el día de ayer fueron 600.000 kilos de tomate los que entraron en este almacén, pero en picos de campaña se ha llegado incluso algún día a los 1,2 millones de kg.

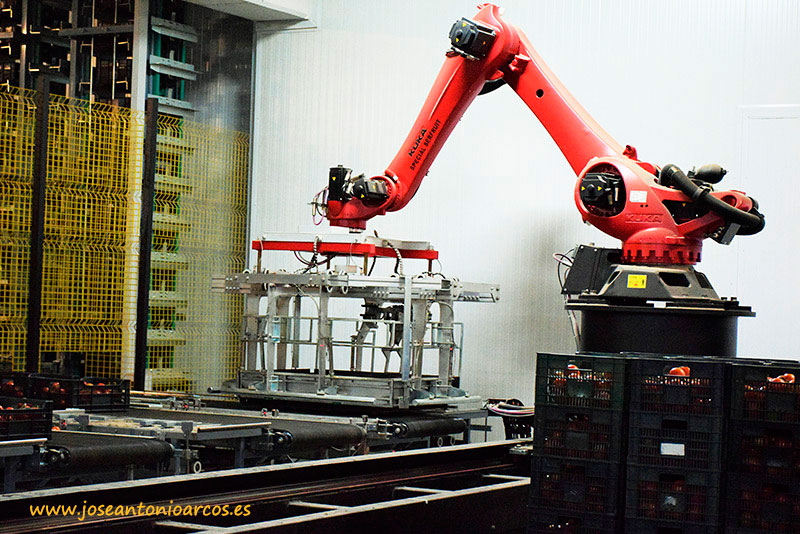

Hicimos una breve parada para ver el funcionamiento de un gran robot, que hacía operaciones de paletización (luego veríamos unos cuantos más). A continuación entramos en un espacio asignado para montaje y almacenaje de cajas de cartón, y enseguida un segundo control de calidad en una zona que puede albergar hasta un millar de palets.

En este lugar conocimos a uno de los empleados con más experiencia, Luis Berenguel suma 41 años trabajando en la CASI. En la imagen lo acompañan Esther Oliva y el buen amigo Miguel Ángel Vargas.

En este lugar conocimos a uno de los empleados con más experiencia, Luis Berenguel suma 41 años trabajando en la CASI. En la imagen lo acompañan Esther Oliva y el buen amigo Miguel Ángel Vargas.

Y ya arriba, en la planta superior, nos encontramos con las calibradoras. Varias. La primera de ellas, la de cherry. Y todo el proceso de clasificación por calibres y color, el lavado y secado, el uso de visión artificial para desechar posibles frutos no comerciales y para hacer uniforme la clasificación. Hecha ya ésta, el producto (cherry) se presenta como terminado.

|

|

A pocos metros de dicha calibradora se sitúan las líneas de flow-pack. También varias. Una de ellas es la de bandejas de tomate cocktail de 500 gramos, otra la de cestas de cherry de 250 gramos, etc.

El recorrido lo finalizamos en el área del tomate suelto. Tres grandes calibradoras, dos para larga vida, y otra de ellas para especialidades (liso, verde…).

Antes de despedirnos conocimos al jefe de almacén, Francisco del Águila, al que Ana fotografió con parte del equipo comercial: Andrés Valverde, Paco Moreno y Juan Diego Andújar.

Nos reservamos para un próximo capítulo un par de vídeos grabados in situ, y algunas imágenes sobre la línea flow-pack del RAF.